sunliquid® によるわらのバイオ燃料への変換

再生化石燃料への依存度を減らし、現地での燃料製造を促進する

気候変動と減りつつある化石燃料の埋蔵量に直面する中、環境に優しい代替エネルギーが求められています。自動車業界は世界の原油生産量の約50%を消費しています。Sunliquid®により、クラリアントは、高水準の気候バランスを特徴とする、第二世代バイオ燃料のセルロース由来エタノールを生成するプロセスを開発しました。

ChallengeA WELL-KNOWN DILEMMA FOR ALTERNATIVE ENERGY: GROWING CROPS FOR FOOD OR FOR FUEL?Already existing biofuels have been produced from canola, corn or cereals – edible plants, rising the discussion concerning food or fuel resp. competition for arable land. To-date the manufacture of biofuels from non-edible biomass such as straw has been very costly due to expensive enzymes needed and energy-intensive processes.

ソリューション

Sunliquid®プロセスは農業残渣のみをバイオ燃料に変換

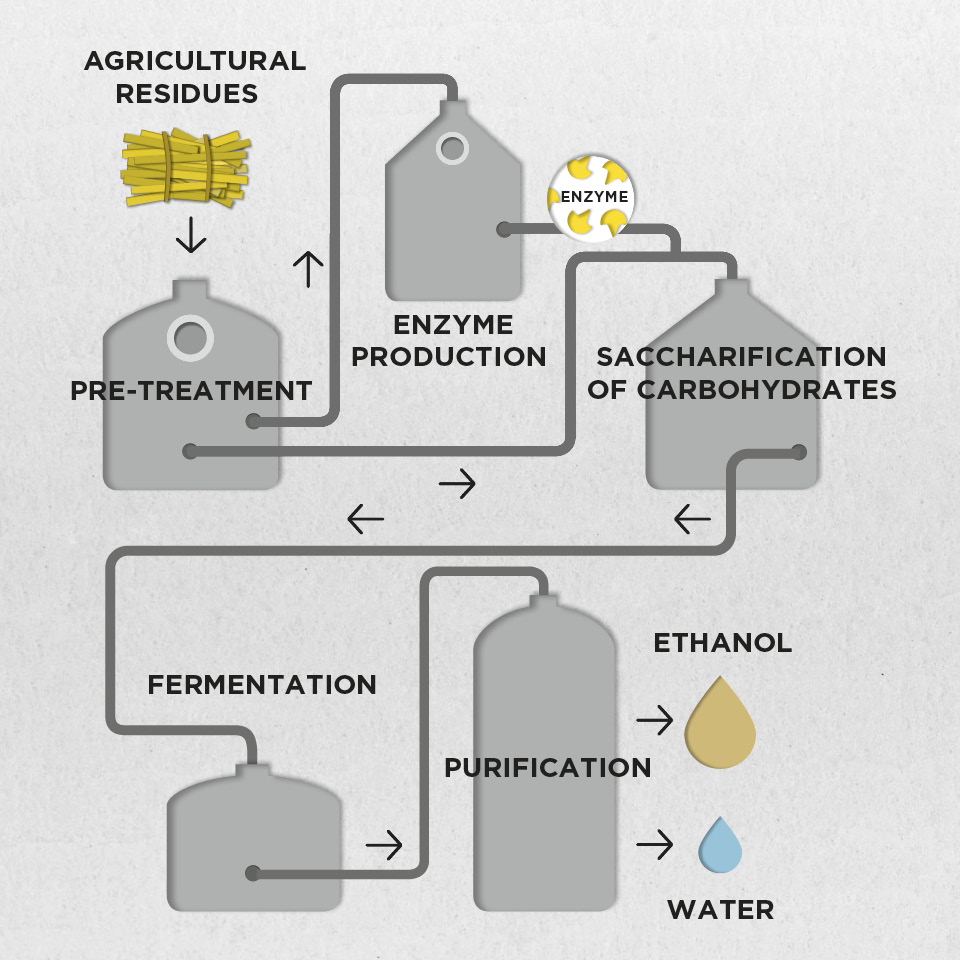

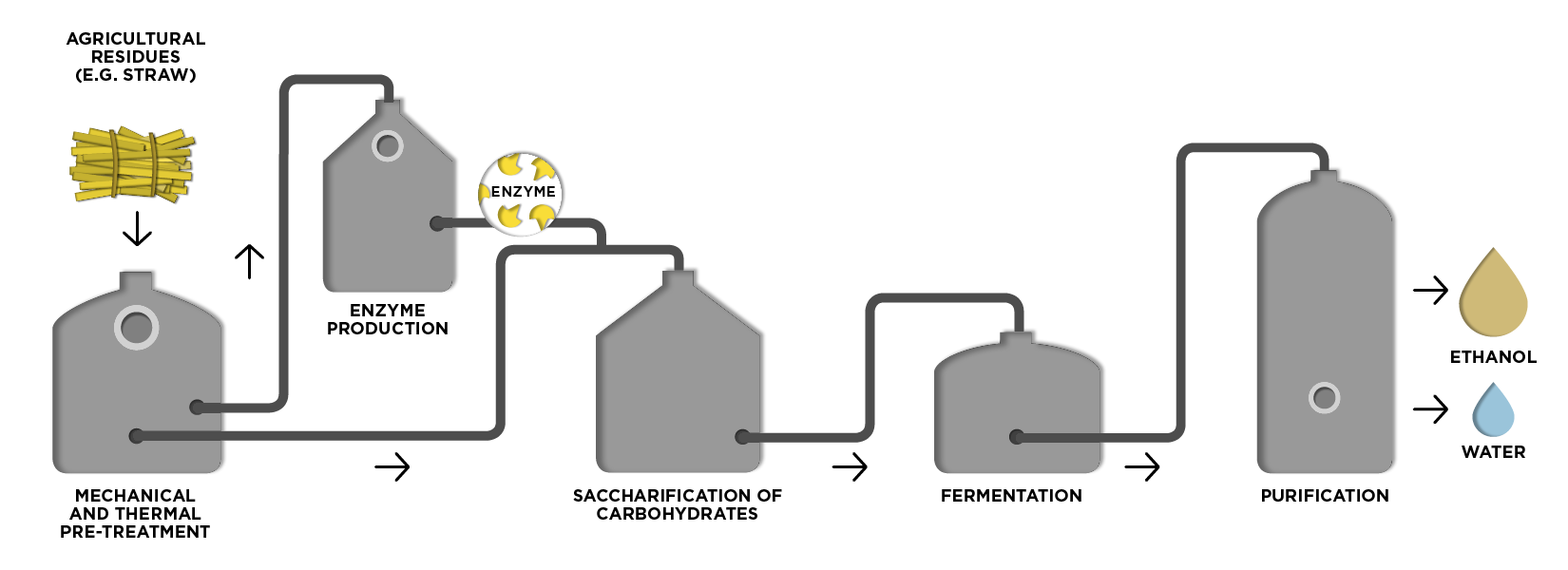

Sunliquid®プロセスは、様々な地域で入手可能な農業残渣のみを活用します。新たに開発されたバイオ技術によるエネルギー自給型プロセスにおいて、クラリアントは、わらやその他の農業残渣からの抽出が困難な糖を、効率的かつ経済的にバイオ燃料に変換することに成功しました。加工中の原料に正確に適合するように最適化した酵素群により、このプロセスは高い糖収量を達成します。

ソリューション

Sunliquid®プロセスは農業残渣のみをバイオ燃料に変換

Sunliquid®プロセスは、様々な地域で入手可能な農業残渣のみを活用します。新たに開発されたバイオ技術によるエネルギー自給型プロセスにおいて、クラリアントは、わらやその他の農業残渣からの抽出が困難な糖を、効率的かつ経済的にバイオ燃料に変換することに成功しました。加工中の原料に正確に適合するように最適化した酵素群により、このプロセスは高い糖収量を達成します。

利点

エネルギー自給型プロセスは「環境に優しい仕事」を創出し、化石燃料への依存度を下げる

減少した

CO2 排出量

温室効果ガスの排出を化石燃料に比べ95%減少させます。

増加した

バイオエタノール生成効率

従来型プロセスよりも50%多くのエタノールを生成し、あらゆる種類の砂糖を同時に変換できます。

エネルギー

自給型

追加のエネルギーは不要です。プロセスエネルギー全体は、バイオマスの残渣として取得されるリグニンに由来します。

統合プロセスによる

酵素生産

調達費用を最小化し、プロセス全般のコスト効率化を図ります。

さらに詳しい情報については

当社までお問い合わせください

お電話でお問い合わせになるか、 ビジネスユニットの 新事業 – バイオテク& バイオ化学。