MegaZonE™

提升甲醇合成绩效的新型催化剂分层管理技术

为不断提高甲醇催化剂性能,科莱恩不仅关注催化剂配方,还着眼于整体技术工艺以及如何在整个反应器系统中实现催化剂的最优使用。

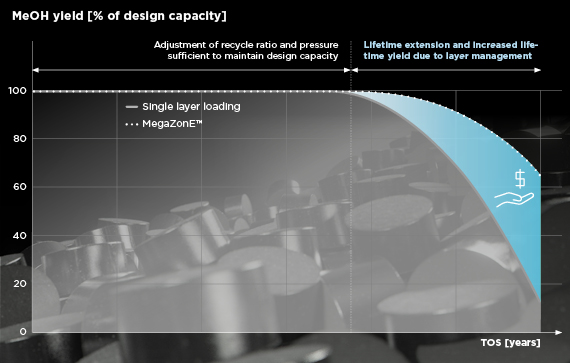

最终在甲醇合成领域取得重大突破:MegaZonE™ 技术。该创新方法由科莱恩与液化空气工程与制造公司(Air Liquide E&C)联合开发,基于科莱恩 MegaMax™ 系列催化剂,将几种不同活性水平的催化剂分层装填以优化甲醇合成反应器的热量管理和催化剂的整体性能。借助MegaZonE 技术,每个催化剂床层的特性都基于反应路径的特定参数条件进行定制,从而大幅延长了催化剂的使用寿命并提高了客户的甲醇产量。

产品优势

热应力更低

操作条件更温和

催化剂运行寿命可延长12-18个月

得益于热应力更低

副产物生成热应力小

选择性可提高 10%

客户获益

提高累计甲醇产量

高达 10%-15%

经济效益显著

甲醇生产商获益

相同产能下,装置设计可更加紧凑

原料气使用更具灵活性

节能

能效提升0.15%

MegaZonE 的工作原理

为了优化工艺条件,在管式反应器中分层装填数个具有不同活性的催化剂。催化剂由于各自类型和颗粒尺寸的差异,活性也各不相同。

- 中等活性的催化剂被装填在反应器的顶部区域以防止出现热点

- 活性更高的催化剂被分布在反应路径的更下游,以提高反应器下部的反应速率

产率提高,催化剂运行寿命更长

独特的 MegaZonE 分层管理技术降低了主反应前端催化剂的热应力,从而优化了反应器顶部的高活性催化剂利用率和反应器底部的反应速率。平坦的温度曲线和整体性能的改善使得催化剂寿命延长,并提升了寿命周期内的累计甲醇产量。