Discover Value. Discover Low Emission Technology.

How can we activate environmental responsibility?

Creating change from soil to air

The planet is changing and there’s no denying that our bad habits have made their contribution. But there is a way we can activate our environmental responsibility again: Innovative technologies can reduce emissions. New materials can conserve scarce resources. And central to all this is the will, not only to demand sustainability, but to create it.

On a mission to fewer emissions - Inventor Thomas Engelhardt and the secret of Ecosil™ LE+

You are the inventor of the LE+ Technology. Did you make the discovery by accident or did you pursue the goal intentionally?

Why of all things are BTEX emissions so important for the foundry industry?

Let me emphasize first that the starting point of this innovation—like all development projects —was a clear customer need: the reduction of foundry emissions. Our in-depth analysis of emission sources showed that both the organic binders in the cores, as well as the traditional carbon-based lustrous carbon generators in the green sand system, contribute to BTEX (benzene, toluene, ethyl benzene, xylene) emissions. Since Clariant provides green sand additives, I focused on a systematic screening of natural carbon materials with a low profile on volatiles creation under casting conditions that can substitute the traditional materials. Finally, I was able to identify a special grade of graphite fulfilling all requirements. It was by no means an accident, but like with all inventions, a bit of luck was involved.

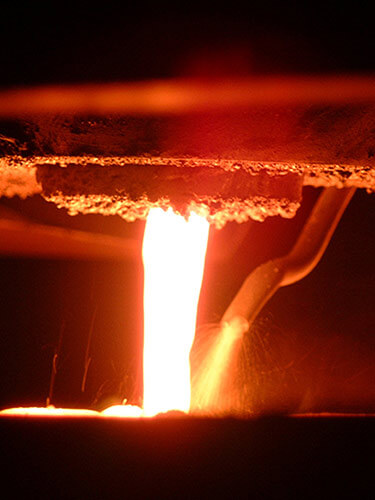

Based on the simple fact that liquid iron at up to 1500 °C hits carbon in the green molding sand, the creation of volatile organic components and also dangerous BTEX emissions were deemed inevitable. This is why the legal limit for benzene emissions, for example, is four times higher for foundries than for other industries.Are all types of graphite suitable for LE+ Technology?

A special graphite grade, which was carefully selected over a long development process, is only one part of LE+ Technology. In contrast to bentonite, graphite cannot be dispersed very easily in a green sand system. For the success of LE+ Technology the combination of special graphite and dispersion agents is very important.

»We developed a test rig in our application lab

that measures emissions from green sand systems

under realistic foundry process conditions.«

GC-MS (gas chromatography-mass spectrometry) instrument

Dr. Thomas Engelhardt

Former Lab Head Application Development EMEA

Clariant Adsorbents

You’ve developed a method by which you can measure and compare emissions. How does this technology work?

Anybody can just promise lower emissions. To convince customers, you need to provide hard facts. We thus developed a test rig in our application lab that measures emissions from green sand systems under realistic foundry process conditions. Just like in a foundry, we pour liquid iron in a standardized green sand mold and collect all the gases in a specially designed absorber trap. We then desorb the gases from the absorber and analyze them qualitatively and quantitatively with state-of-the-art GC-MS techniques.How do you evaluate the results?

To prove the efficiency of our LE+ system to customers and authorities, we ask our customers to send us a green sand sample from their established process using traditional additives prior to introduction of the LE+ Technology. We measure the current BTEX emissions and use the results as a baseline later. After introduction of the LE+ Technology, the foundry sends us a second green sand sample, which is also analyzed regarding BTEX emissions in our application lab. The direct comparison of both samples proves the reduction of BTEX emissions from the green sand system to the customer. Customers who also need to reduce their emissions from cores can substitute organic with inorganic binder systems.

You are the inventor of the LE+ Technology. Did you make the discovery by accident or did you pursue the goal intentionally?

Let me emphasize first that the starting point of this innovation—like all development projects —was a clear customer need: the reduction of foundry emissions. Our in-depth analysis of emission sources showed that both the organic binders in the cores, as well as the traditional carbon-based lustrous carbon generators in the green sand system, contribute to BTEX (benzene, toluene, ethyl benzene, xylene) emissions. Since Clariant provides green sand additives, I focused on a systematic screening of natural carbon materials with a low profile on volatiles creation under casting conditions that can substitute the traditional materials. Finally, I was able to identify a special grade of graphite fulfilling all requirements. It was by no means an accident, but like with all inventions, a bit of luck was involved.Why of all things are BTEX emissions so important for the foundry industry?

Based on the simple fact that liquid iron at up to 1500 °C hits carbon in the green molding sand the creation of volatile organic components and also dangerous BTEX emissions were deemed inevitable. This is why the legal limit for benzene emissions, for example, is four times higher for foundries than for other industries.Are all types of graphite suitable for LE+ Technology?

A special graphite grade, which was carefully selected over a long development process, is only one part of LE+ Technology. In contrast to bentonite, graphite cannot be dispersed very easily in a green sand system. For the success of LE+ Technology the combination of special graphite and dispersion agents is very important.

»We developed a test rig in our application lab that measures emissions from green sand systems under realistic foundry process conditions.«

Dr. Thomas Engelhardt

Former Lab Head Application Development EMEA

Clariant Adsorbents

You’ve developed a method by which you can measure and compare emissions. How does this technology work?

Anybody can just promise lower emissions. To convince customers, you need to provide hard facts. We thus developed a test rig in our application lab that measures emissions from green sand systems under realistic foundry process conditions. Just like in a foundry, we pour liquid iron in a standardized green sand mold and collect all the gases in a specially designed absorber trap. We then desorb the gases from the absorber and analyze them qualitatively and quantitatively with state-of-the-art GC-MS techniques.How do you evaluate the results?

To prove the efficiency of our LE system to customers and authorities, we ask our customers to send us a green sand sample from their established process using traditional additives prior to introduction of the LE+ Technology. We measure the current BTEX emissions and use the results as a baseline later. After introduction of the LE+ Technology, the foundry sends us a second green sand sample, which is also analyzed regarding BTEX emissions in our application lab. The direct comparison of both samples proves the reduction of BTEX emissions from the green sand system to the customer. Customers who also need to reduce their emissions from cores can substitute organic with inorganic binder systems.

You are the inventor of the LE+ Technology. Did you make the discovery by accident or did you pursue the goal intentionally?

Let me emphasize first that the starting point of this innovation—like all development projects —was a clear customer need: the reduction of foundry emissions. Our in-depth analysis of emission sources showed that both the organic binders in the cores, as well as the traditional carbon-based lustrous carbon generators in the green sand system, contribute to BTEX (benzene, toluene, ethyl benzene, xylene) emissions. Since Clariant provides green sand additives, I focused on a systematic screening of natural carbon materials with a low profile on volatiles creation under casting conditions that can substitute the traditional materials. Finally, I was able to identify a special grade of graphite fulfilling all requirements. It was by no means an accident, but like with all inventions, a bit of luck was involved.Why of all things are BTEX emissions so important for the foundry industry?

Based on the simple fact that liquid iron at up to 1500 °C hits carbon in the green molding sand the creation of volatile organic components and also dangerous BTEX emissions were deemed inevitable. This is why the legal limit for benzene emissions, for example, is four times higher for foundries than for other industries.Are all types of graphite suitable for LE+ Technology?

A special graphite grade, which was carefully selected over a long development process, is only one part of LE+ Technology. In contrast to bentonite, graphite cannot be dispersed very easily in a green sand system. For the success of LE+ Technology the combination of special graphite and dispersion agents is very important.

Dr. Thomas Engelhardt

Former Lab Head Application Development EMEA

Clariant Adsorbents

»We developed a test rig in our application lab that measures emissions from green sand systems under realistic foundry process conditions.«

You’ve developed a method by which you can measure and compare emissions. How does this technology work?

Anybody can just promise lower emissions. To convince customers, you need to provide hard facts. We thus developed a test rig in our application lab that measures emissions from green sand systems under realistic foundry process conditions. Just like in a foundry, we pour liquid iron in a standardized green sand mold and collect all the gases in a specially designed absorber trap. We then desorb the gases from the absorber and analyze them qualitatively and quantitatively with state-of-the-art GC-MS techniques.How do you evaluate the results?

To prove the efficiency of our LE system to customers and authorities, we ask our customers to send us a green sand sample from their established process using traditional additives prior to introduction of the LE+ Technology. We measure the current BTEX emissions and use the results as a baseline later. After introduction of the LE+ Technology, the foundry sends us a second green sand sample, which is also analyzed regarding BTEX emissions in our application lab. The direct comparison of both samples proves the reduction of BTEX emissions from the green sand system to the customer. Customers who also need to reduce their emissions from cores can substitute organic with inorganic binder systems.

Treasure down below

THE VOLCANIC HISTORY OF BENTONITE

From the depths of the Earth, to the heights of the atmosphere—and back. The history of most bentonite deposits began with a bang, and ash was propelled skywards as part of a volcanic eruption.

From the depths of the Earth, to the heights of the atmosphere—and back. The history of most bentonite deposits began with a bang, and ash was propelled skywards as part of a volcanic eruption.

Start

SHAKE, RATTLE AND THROW

Volcano eruptions start with a rumble and a plume of smoke, before shooting a column of lava, gas and ash upwards—sometimes as high as 16 miles!

Next

CRASHING ASH

As the ash falls, it is carried away by wind to far-off valleys and hollows, where it deposits glass-containing rocks known as vitreous tuff.

Next

WHAT RIVERS MAY BRING

Rivers transport the ash again and layers of rock and sand cover and protect the volcanic ash deposits against erosion.

Next

PRESSURE COOKER

Over eons, the deposits are subjected to high pressure and temperatures that form bentonite, while the landscape above undergoes massive changes.

Next

BACK TO THE START

Wanna see it again? With just a click you can jump back in time 13 million years.

Restart

SHAKE, RATTLE AND THROW

Volcano eruptions start with a rumble and a plume of smoke, before shooting a column of lava, gas and ash upwards—sometimes as high as 16 miles!

CRASHING ASH

As the ash falls they are carried away by wind to far-off valleys and hollows, where it deposits glass-containing rocks known as vitreous tuff.

WHAT RIVERS MAY BRING

Rivers transport the ash again and layers of rock and sand cover and protect the volcanic ash deposits against erosion.

PRESSURE COOKER

Over eons, the deposits are subjected to high pressure and temperatures that form bentonite, while the landscape above undergoes massive changes.

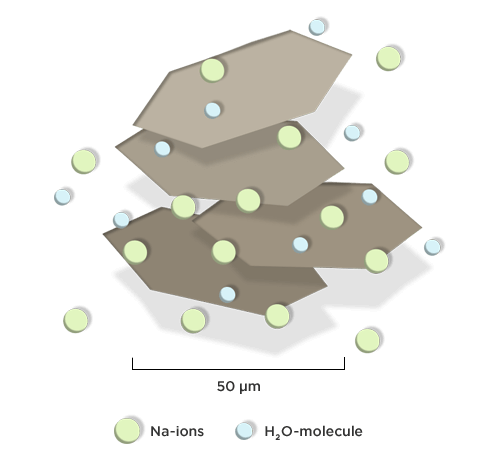

Building a better binder - the activation of bentonite

Natural bentonites occur in two main forms: Na-based and Ca-based. While Ca-bentonite is more common, Na-bentonite is a more effective binder. To boost the binding power of Ca-bentonite, it is subjected to a chemical reaction with soda ash to activate its outer and inner surfaces, which increases its ability to bind water.

(Ca)-bentonite + Na2CO3

(Na2)-bentonite + CaCO3

50 µm

- Ca-ions

- Na-ions

- H2O-molecule

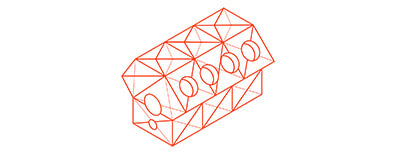

Packing iron while it’s hot - the LE+ technology in action

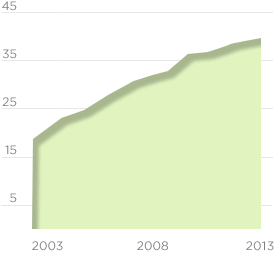

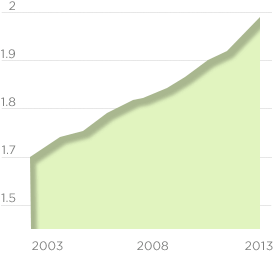

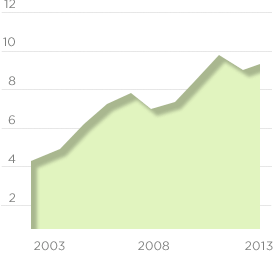

The vast majority of iron flows in green sand molds for automotive parts, such as engine blocks, transmission parts or brake discs. How does changing to LE+ Technology influence the production process? To get the inside scoop, we asked one of Europe’s largest automotive companies, Stellantis.

Source: Stellantis, a Clariant customer

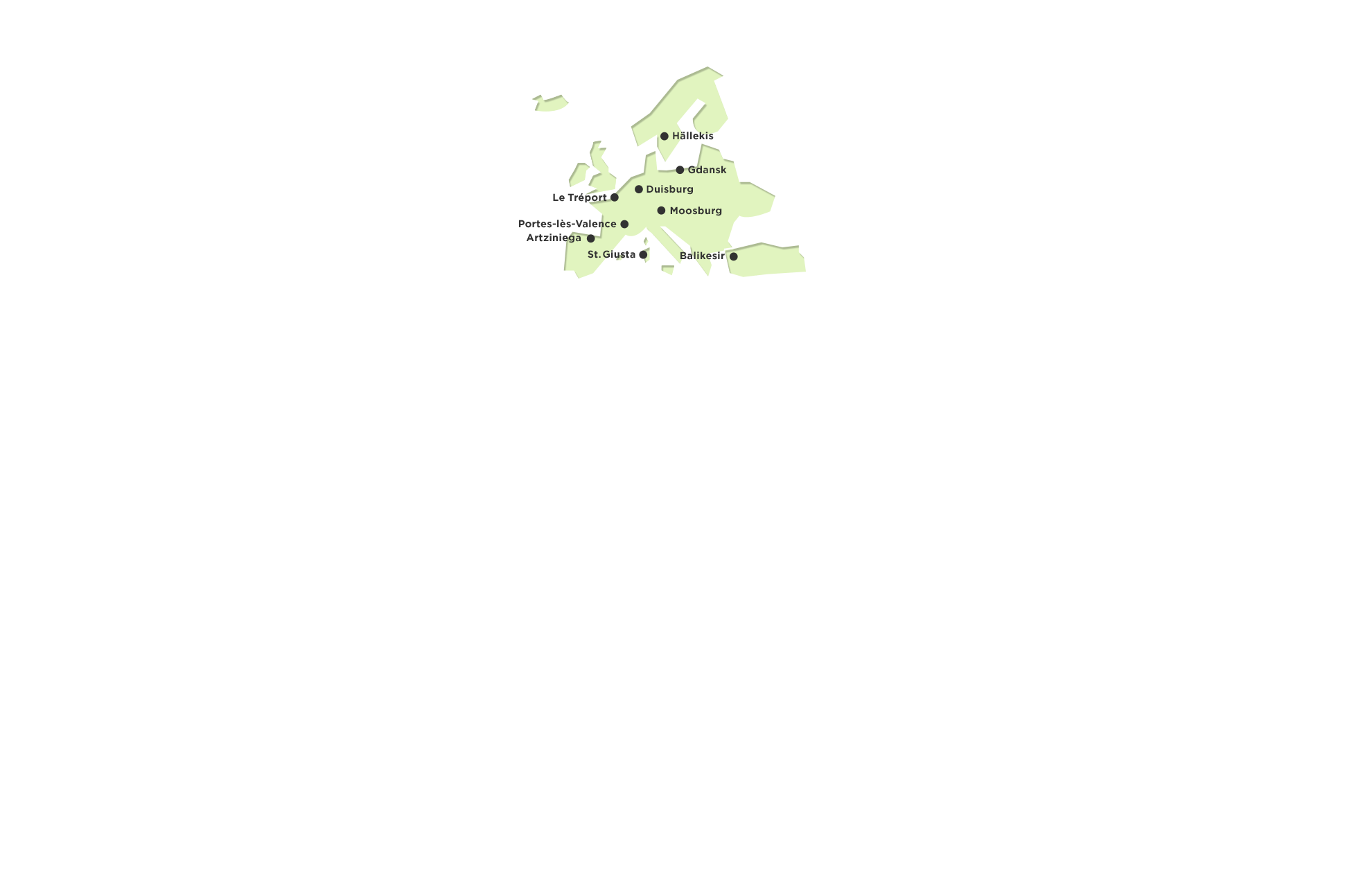

Treading lightly - how to change a global footprint

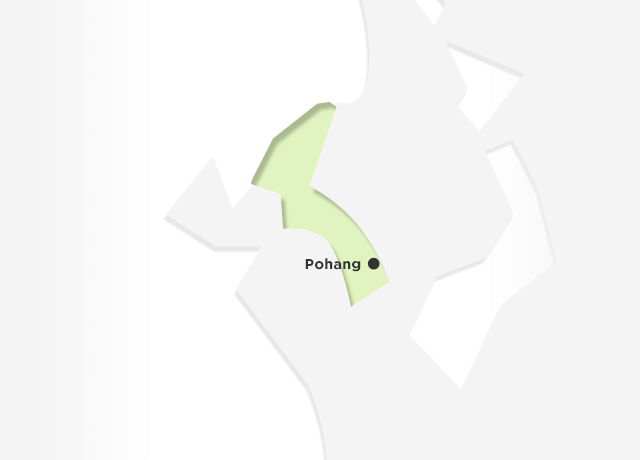

Millions of tons of liquid iron are poured into cast forms annually around the globe. Production is increasing—and with it the amount of toxic BTEX emissions. To ensure responsible action, it is essential to be on site. Our production facilities around the world cover the most important markets to seamlessly get LE+ to where it needs to go. We’re right around the corner.

Any questions left? Learn how LE+ technology supports your process

Making the switch is much easier than you probably expect. Our global team of experts is ready to help implement LE+ Technology for you.

LE+ Technology sounds perfect to me. But do I have to change my entire production process now?

I want to change my process, where do we start?

I am mainly concerned about certain emissions not exceeding a certain level. Can we focus on that?

Do I have to shut down all my processes during the change to LE+ Technology?

After implementation, I might not have the knowledge to monitor the changes and their outcome. Can we stay in contact?

ECOSIL™ LE+ fulfills EcoTain® criteria our approach to sustainability

EcoTain® is our label for sustainability excellence products and solutions showcasing best-in-class performance. They highlight our contributions to a sustainable future and add value to our customers and society as a whole.

To sum up: The benefits at a glance

Low waste generation

Low waste generation

High actives concentration and lower BTEX concentration in the sand system yield higher sand recycling rates and reduce waste sand.

Low green sand emissions

Low green sand emissions

LE Technology lowers toxic BTEX emissions (benzene, toluene, ethyl benzene and xylene) by preventing them from forming during casting.

Unrivaled productivity

Unrivaled productivity

Fast mixing, high actives concentration and low defect rates boost foundry throughput and productivity.

High precision castings

High precision castings

Smooth surfaces and low sand adhesion create high-precision and perfectly formed castings that help you stay competitive in a tough environment.

Total Cost of Ownership

Total Cost of Ownership

By switching to LE Technology in your foundry, you will not only contribute to environmental protection, but you will also reduce your total costs.

ECOSIL™ LE+: What it can do for you

ECOSIL™ LE+ combines the properties of GEKO™ LE+ and high-quality coal in a premix form. Carefully selected types of bentonites, coal, graphite and dispersant grades balance the individual challenges of the various molding steps and ensure optimized productivity and casting quality. Since lustrous carbon generation is no longer a main requirement of the coal part of the premix, BTEX emissions can be drastically reduced while maintaining high throughput and low scrap rates.

Reduction of emissions of aromatic compounds

- ECOSIL™ LE+ minimizes the usage of traditional lustrous carbon generators in the green sand system and thus reduces the production of BTEX emissions during the casting process.

Clean casting surfaces

- ECOSIL™ LE+ provides for the creation of an even coating of the quartz sand granules with graphite as a separating agent; thus, the bonding between molding sand and casting is significantly reduced and clean casts are produced that easily separate from the mold.

Improved productivity

- Optimized bentonite properties allow high production throughput, balancing mold fragility and easy shake-out

- Improved flow properties of green sand yield excellent mold-filling capacity

- Perfect mold stability and clean surfaces reduce scrap rates and rework efforts

- Good productivity even under difficult processing conditions like short mixing times, high used-sand temperatures or high core-sand inflow

Optimized mold characteristics

- Selected, high-quality coal grades balance gas formation, swelling and water storage properties to achieve an orchestrated action of a reducing atmosphere (corrosion prevention), gas cushioning on the mold surface (no metal penetration) and mold dimensional stability (low scrap and rework)

- Controlled grain size distribution of the coal reduces the risk of brittle fractions of the mold and of explosion penetration during the casting process

GEKO™ LE+: What it can do for you

GEKO™ LE+ is an effective booster for foundry productivity consisting of an optimum blend of high-quality bentonites, selected graphite grades and suitable dispersants. It provides for superior quality in precision castings while minimizing BTEX emissions from the green sand system.

Reduction of emissions of aromatic compounds

- GEKO™ LE+ minimizes the usage of traditional lustrous carbon generators in the green sand system and thus reduces the production of BTEX emissions during the casting process

Clean casting surfaces

GEKO™ LE+ provides for the creation of an even coating of the quartz sand granules with graphite as a separating agent; thus, the bonding between molding sand and casting is significantly reduced and clean casts are produced that easily separate from the mold

Improved productivity

- Optimized bentonite properties allow high throughput balancing mold fragility and easy shake-out

- Improved flow properties of green sand yield excellent mold-filling capacity

- Perfect mold stability and clean surfaces reduce scrap rates and rework efforts

- Good productivity even under difficult processing conditions like short mixing times, high used-sand temperatures or high core-sand inflow

Solutions. ECOSIL™

ECOSIL™ lustrous carbon former ensures easy mold separation, improved surfaces and increased mold stability. Learn more

Home. Back to main page.

Go to our homepage to learn about our company, our solutions, careers and investor relevant information. Read more