可实现高效蓝氢生产的

卓越催化剂

大规模生产低碳氢(即蓝氢)是减少全球二氧化碳排放的重要一步 该技术可与目前源自化石燃料的灰氢生产比肩,但增加了碳捕获和封存 (CCS) 功能,以永久去除 CO2并进行储存或进一步使用。

数十年来,科莱恩一直致力于开发用于制氢的领先催化剂。凭借我们的创新型催化剂解决方案和强大的工艺合作伙伴,我们可以优化蓝氢生产效率,并支持该低碳技术的扩展。

能效

最高

CO2减排

尽可能

低的成本

PODCAST

Blue hydrogen: Production pathways,

technologies and its importance in the

global energy transition

Hydrocarbon Processing

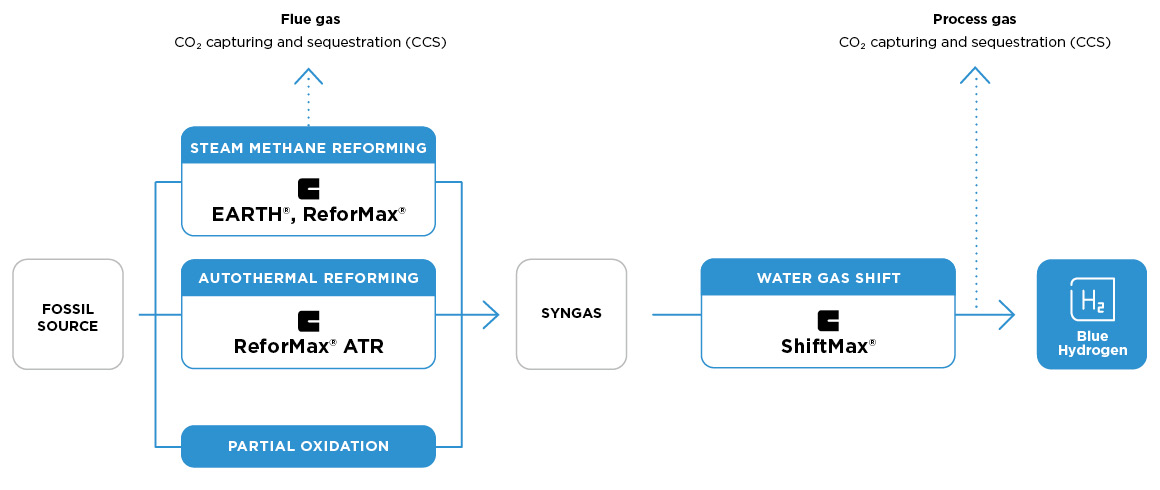

低碳制氢的三大途径

目前的蓝氢生产技术包括甲烷蒸汽转化(SMR 制氢)、自热转化(ATR 制氢)和部分氧化(POX 制氢)三者的差异在于:对催化剂要求,以及CO2 封存减排方面的潜力。科莱恩可为以上所有技术提供高性能的催化剂,实现极具成本效益的蓝氢生产。

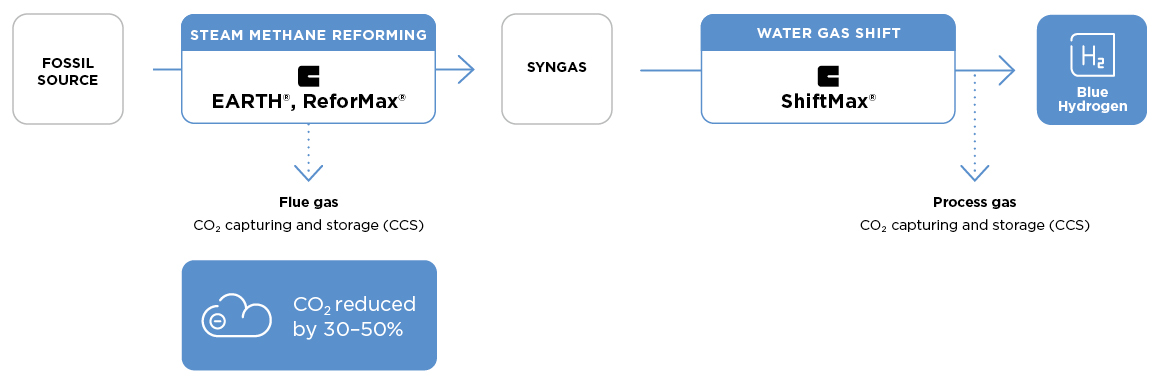

甲烷蒸汽转化工艺生产蓝氢

蒸汽转化是制备氢气、氨和甲醇行业生产所需的合成气的一种通用工艺。。该工艺的核心装置是管式一段转化炉,其中进料烃(如甲烷)与蒸汽发生催化反应生成 H2、CO 和 CO2 的混合物。尽管蒸汽转化炉有很多优点,但是其仍是主要的二氧化碳排放设备。现在,用于德希尼布能源(Technip Energies) 突破性 EARTH™ 技术的创新型科莱恩催化剂已经问世,可大幅提高基于 SMR工艺制氢的能效,从而显著减少烟气中的CO2。

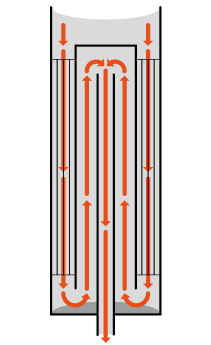

EARTH 技术和催化剂

由德希尼布能源公司 (Technip Energies) 开发并取得专利的EARTH(增强型环形转化管制氢)技术,由一套组装在蒸汽甲烷重整转化管中的中心管组件和装填在外部环形空间中的规整型催化剂构成。独特的设计可同时确保蒸汽转化过程中卓越的热回收和更高的产量。

© TechnipFMC - EARTH 技术的同心管状结构显示了其内部流动循环路径

由科莱恩和德希尼布能源联合开发设计的新型催化剂,除了低压降外,还可最大程度地提升活性和导热性。尽管在蒸汽重整转化过程中存在热应力和机械应力,且EARTH催化剂床的体积有所减小,但由于其出色的稳定性和机械强度,该催化剂仍展现出了极为优异的性能。

与普通转化炉中的科莱恩传统催化剂性能相比,经验证EARTH技术可将氢气产量提高20%,同时 CO2 排放量降低10%。在同等产能条件下,所需的补充燃料消耗量可减少50%。

阅读 H2Tech 杂志,了解该突破性 EARTH 技术的更多信息 >立即阅读

燃料节省预期 燃料节省 30% 至 50% 制取合成气产生的 CO2 排放足迹 最高减少 20% 对流段和燃烧系统的改造成本 较少

产能增加预期 燃烧负荷增加 最高 20% 燃料消耗 最多 -30%(降低) 制取合成气产生的 CO2 排放足迹 最多减少 10%

Want to learn more about EARTH Technology?

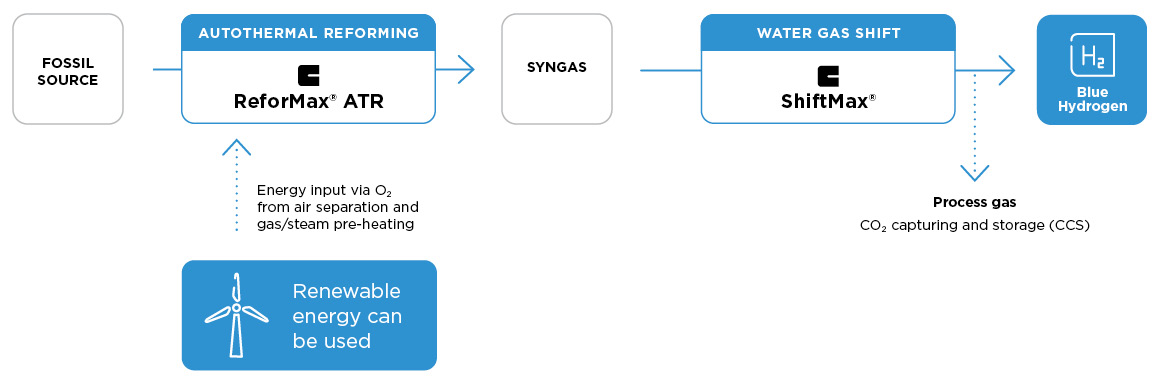

自热转化工艺生产蓝氢

自热转化是用于生产由氢气和一氧化碳组成的合成气的另一种工艺。该方法包含用氧气对进料烃进行部分氧化,以及催化甲烷蒸汽转化,因此几乎不需要外部热量。ATR 制氢工艺可高效使用可再生能源,通过空气分离生产氧气并预热进料流,因此,在最佳情况下,只需要从工艺气体中捕获 CO2 ,从而提高 ATR 工艺制氢的可持续性和成本效益。科莱恩的 ReforMax™ 催化剂 专为苛刻的 ATR 工艺条件设计,拥有极高的性能,确保了运行的稳定和持久。

ReforMax 系列催化剂

科莱恩为苛刻的 ATR 工艺条件提供专门技术和最佳解决方案。我们的 ReforMax 330 LDP 和 ReforMax 330 LDP Plus 催化剂非常稳定,在反应器出口温度为 950℃-1100ºC 范围时仍能发挥最佳性能。

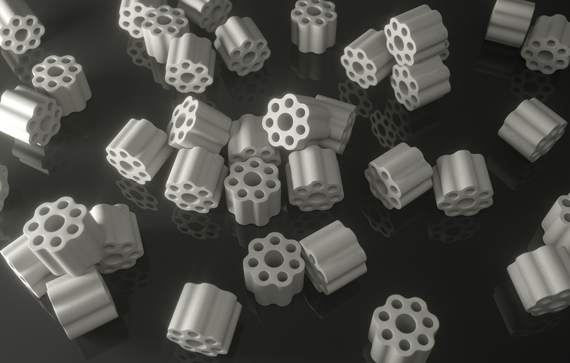

经商业验证,ReforMax LDP 系列催化剂在各种工艺进料和设计条件下均具有极高的活性和选择性 新型 ReforMax LDP Plus 系列采用 8 孔花型设计,可进一步降低压降,实现更高的气体产量和节省能源。

在自热转化过程中,ReforMax 420催化剂起到隔热屏的作用,降低催化剂床层温度,从而防止铝和镍从顶层蒸发。这避免了它们在反应器中的下游冷凝(红宝石状物质)。

科莱恩还针对特定反应器设计,提供量身定制的防护层催化剂。

优势

设计紧凑

占地面积小

操作灵活

开车时间短

更换速度快

H2:CO 比例灵活度高

适用于多种化学品

减少

CO2 排放

盈利性极佳

在大型氢气产能条件下

Want to learn more about our ATR catalysts?

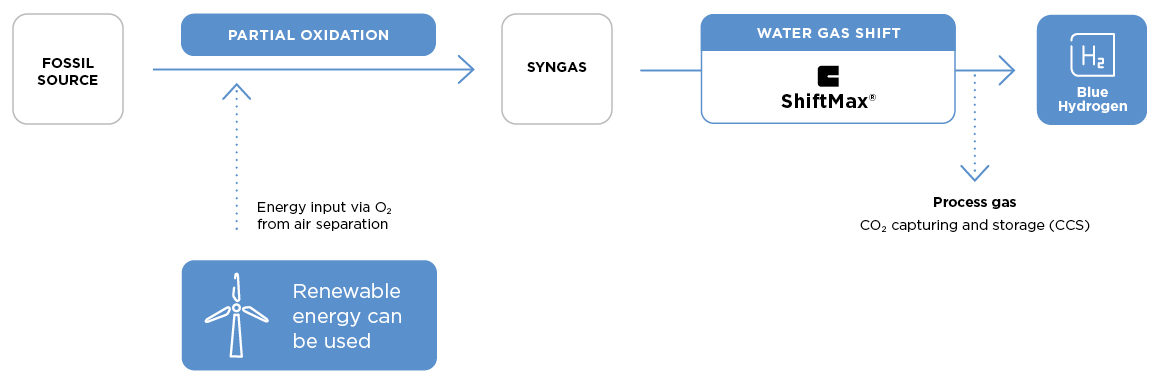

通过部分氧化工艺生产蓝氢

在“部分氧化”工艺中,原料烃与亚化学计量量的纯氧的混合发生反应,产生在浓度在30-50%之间的富含CO的合成气,该气流在下游水气变换(WGS)反应器中与蒸汽反应转化为氢气和 CO2。当采用生物质或城市垃圾作为原料且所形成的 CO2 被捕获和封存时,该工艺甚至可以在运行中实现 CO2 的负排放。POX 制氢工艺中,直到 水气变换(WGS) 反应阶段才需要催化剂,科莱恩的 ShiftMax™ 120 高温变换催化剂具有出色的稳定性和活性,可应对极具挑战性的工艺条件。

ShiftMax 120 催化剂

高温变换 (HTS) 催化剂 ShiftMax 120 结合了高活性和热稳定性以及极强的机械强度的优点。本品可耐受 部分氧化(POX) 阶段中富含 CO 的合成气(CO 含量 30%-50%),以及变换反应期间绝热床内的高温(最高 500ºC)条件。

优势

极高的热稳定性

在 500°C 下获得成功商业验证

使用寿命长

即使 CO 浓度极高情况下也不例外

高活性

可实现接近平衡的转化,

即便在 CO2 浓度较高的催化剂床层的下部也不例外